| Главная | Почта | Ссылки | Онлайн ТВ | О клубе |

|

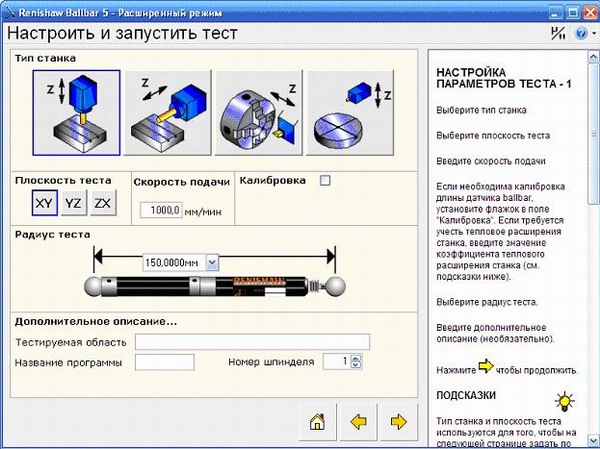

Проверка станка на точность осуществляется при помощи системы QC10. Для работы системы необходим компьютер или ноутбук с установленным программным обеспечением Ballbar 5 HPS. СЧПУ Sinumeric 802. Шаг 1. Запуск программы Ballbar 5 в расширенном режиме Для подготовки теста необходимо запустить установленную программу Ballbar 5 в расширенном режиме. Для этого выполняем следующую последовательность действий: Пуск-Все программы-Renishaw Ballbar 5-Расширенный режим. Далее выбирается первый пункт меню: Настроить и запустить тест. Шаг 2. Настройка параметров тестирования В открывшемся окне нужно добавить станок, нажав кнопку

При выборе радиуса нужно руководствоваться следующими принципами:

Далее заполняются поля описания в свободной форме и нажимается кнопка далее

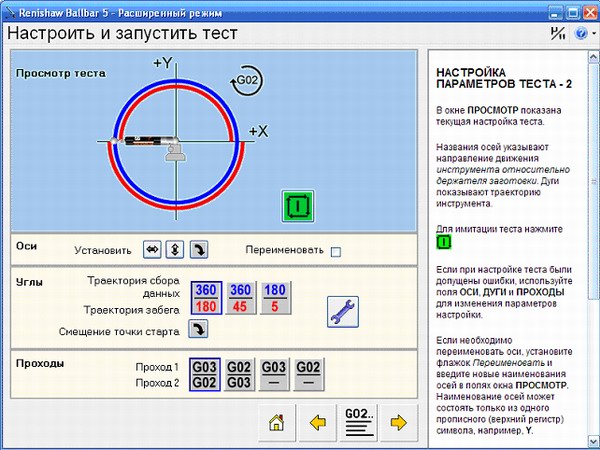

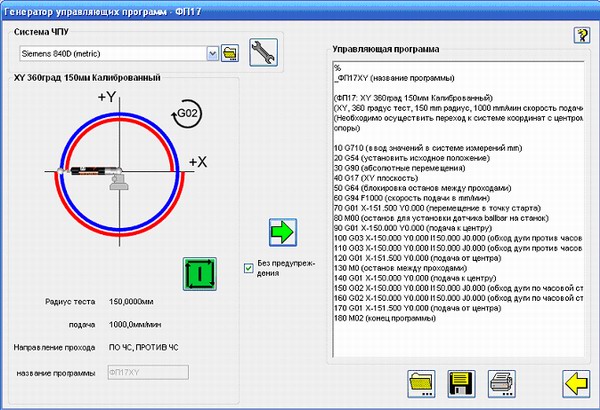

На данном шаге настройки определяются направления координатных осей станка. Для данного станка направление координатных осей показано на рисунке. Нажимая на кнопки осей, можно подобрать необходимое направление. Изменяя углы, можно повлиять на траекторию сбора данных, которая выделена синим цветом. Красным цветом выделяется траектория забега. Для данного станка в плоскости XY необходимо задать параметры как на рисунке. Также можно осуществить выбор смещения точки начала теста и направления движения в поле проходы. Шаг 3. Генерирование управляющей программы Для автоматизированного создания управляющей программы теста необходимо нажать кнопку Установив флажок «без предупреждения» и нажав кнопку Для автоматизированного создания управляющей программы теста необходимо нажать кнопку . В открывшемся окне нужно выбрать систему ЧПУ станка нажав . Для данного станка можно выбрать систему Sinumeric 840D.

Полученную в таком режиме программу необходимо адаптировать к тестируемому станку. Ниже будет приведен листинг управляющих программ для тестирования станка ФП17 с системой управления Sinumeric 802D sl. Листинг программы тестирования станка в плоскости XY:

Листинг программы тестирования станка в плоскости YZ:

Листинг программы тестирования станка в плоскости XZ:

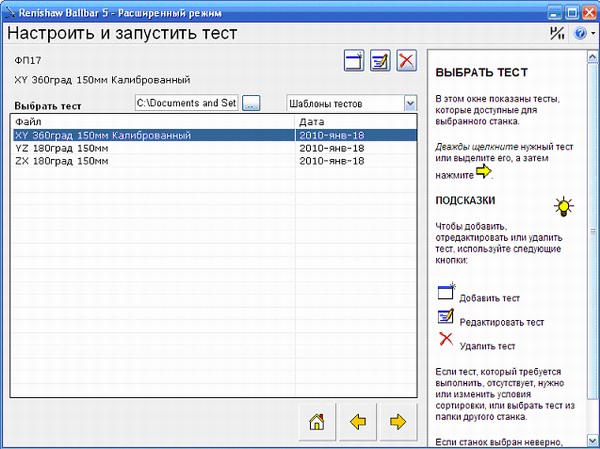

Перед установкой QC10 на станок, следует провести проверку программ на малых подачах! Шаг 4. Подготовка тестирования к запуску Нажатием кнопки возврата осуществляется переход к предыдущему окну, при этом появится запрос о сохранении сгенерированной программы. В данном окне необходимо закончить настройку теста

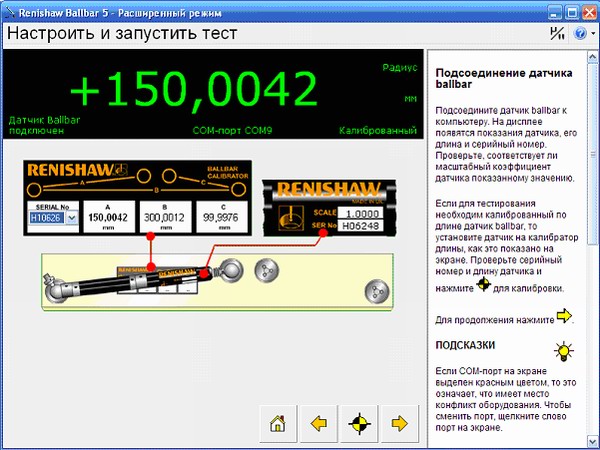

В показанном на рисунке окне теперь можно выбрать настроенный тест и выполнить его нажатием кнопки Шаг 5. Калибровка датчика Если при настройке теста было отмечена калибровка датчика, то при запуске теста появится диалог калибровки. Для ее осуществления подсоедините датчик ballbar к компьютеру. На дисплее появятся показания датчика, его длина и серийный номер.

Проверьте, соответствует ли масштабный коэффициент датчика показанному значению. Если для тестирования необходим калиброванный по длине датчик ballbar, то установите датчик на калибратор длины, как это показано на экране. Проверьте серийный номер и длину датчика, нажмите для калибровки. Для продолжения нажмите

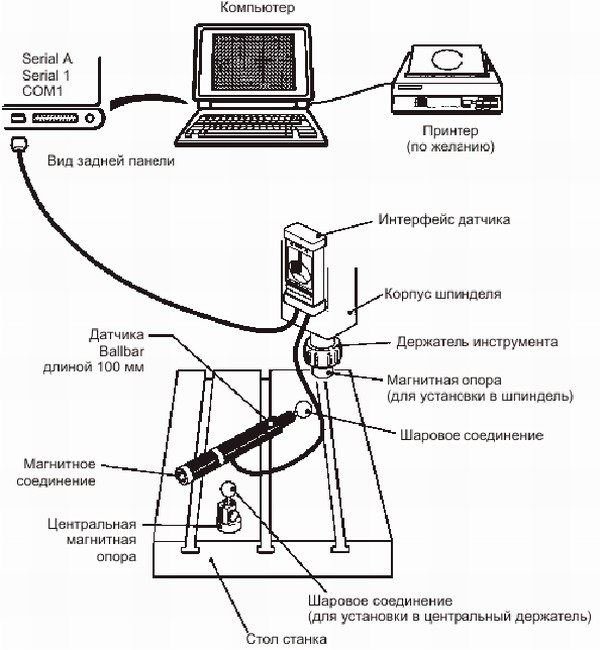

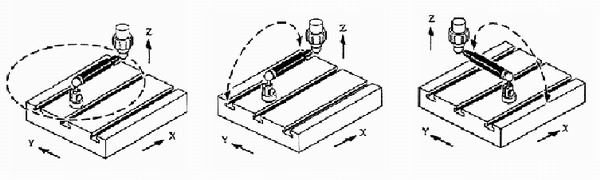

Шаг 6. Подготовка и настройка станка Для проведения диагностирования станка нужно развернуть систему QC10, как показано на рисунке.

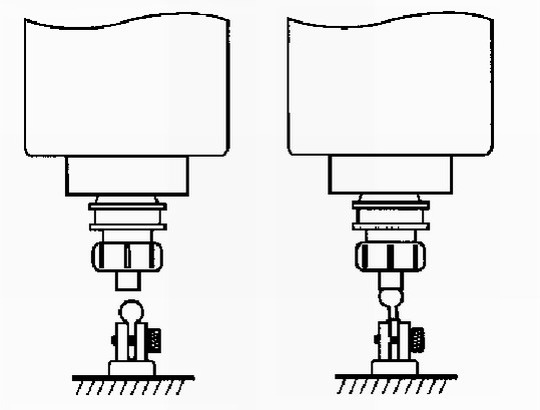

Центральный магнитный держатель устанавливается на столе, в него установлена шаровая опора. Датчик ballbar собирается с использованием необходимых удлинителей. Длина самого датчика с магнитным соединением 100мм. Интерфейс датчика имеет магнитную поверхность для удобства закрепления на станке. Необходимо выбрать положение таким образом, чтобы во время измерения провода не запутывались. Интерфейс подключается к компьютеру через последовательный порт или адаптер USB-Serial. Магнитная опора для установки в шпиндель закрепляется в оправке цанговым зажимом, оправка устанавливается в шпиндель. Теперь необходимо правильно расположить на столе центральную магнитную опору. Делается это следующим образом: опора устанавливается в центре зоны обработки деталей на данном станке, при этом необходимо следить за тем, чтобы радиус теста не выходил за пределы рабочей зоны. Например, можно расположить магнитную опору в центре стола. Особенностью станка ФП17 является то, что оправку с магнитной опорой не возможно расположить над столом на расстоянии 65 мм, т.к. срабатывает аварийный выключатель по оси Z. Для обеспечения возможности проведения диагностики, необходимо установить на столе любое приспособление с плоскостью параллельной плоскости стола высотой 200 мм. Например, можно использовать приспособление для крепления стационарного измерительного щупа. Позиционирование шарового соединения центральной опоры осуществляется следующим образом: откручивается винт зажима опоры, при этом шаровое соединение окажется внизу, как показано на рисунке.

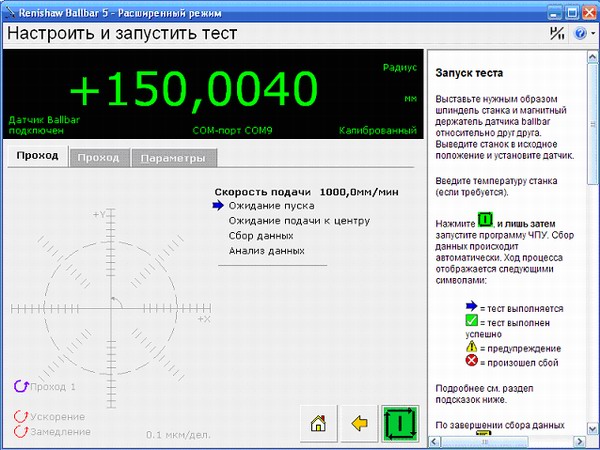

Шпиндель станка располагается над магнитной опорой с пульта управления станка. Далее шпиндель опускается в сторону шарового соединения опоры как показано на рисунке. Шаровая опора приподнимается вручную и защелкивается в магнитной опоре шпинделя. Затягивается винт центральной опоры. Данная точка устанавливается начальной. Для этого в системе 802D sl необходимо выбрать функцию установить за основу – выставить все координаты на 0. Шаг 7. Запуск управляющей программы на станке Для начала диагностирования станка необходимо запустить управляющую программу на станке. Для этого необходимо нажать кнопку Program Manager на пульте и открыть или создать новую программу. После набора кода управляющей программы нужно нажать кнопку Выполнить программу и кнопку Cycle Start. Программа выведет шпиндель в нужную позицию и остановится. После вывода шпинделя в исходную точку теста необходимо проконтролировать, что регулятор подачи установлен в положении 100% и установить датчик balbar, как показано на рисунке (для теста в соответствующей плоскости). Нажатие кнопки

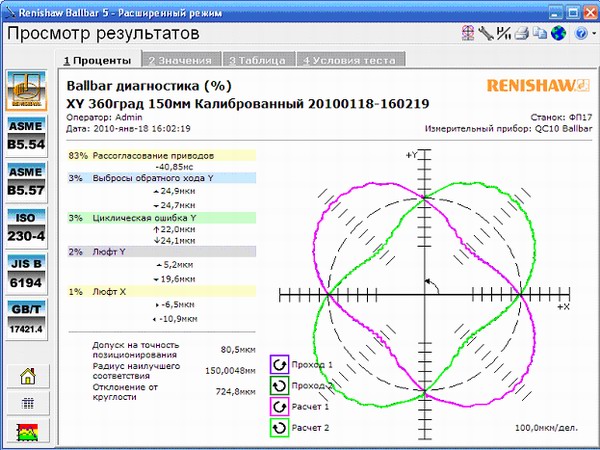

Продолжение работы управляющей программы осуществляется нажатием кнопки Cycle Start на пульте управления станка. При следующей остановке программы перед вторым проходом, продолжение работы также осуществляется нажатием кнопки Cycle Start. Во время тестирования на экране появляется график описываемой окружности. Когда программа теста будет выполнена, можно сохранить результаты, нажав кнопку Шаг 8. Просмотр результатов теста Для просмотра результатов тестирования нужно выбрать второй пункт в главном меню программы, в следующем окне выбрать интересующий станок и интересующий тест.

После выполнения указанных действий откроется окно с результатами показанное на рисунке.

По каждому диагностируемому параметру можно получить подсказку справочной системы ballbar. Также в справочной системе ballbar можно получить примерные рекомендации по устранению выявленных ошибок или выходу значений из соответствующего поля допуска. Переключение вида диагностируемых параметров осуществляется выбором соответствующих вкладок в верхней части окна программы (проценты, значения, таблица, условия теста). Наличие некоторых типов погрешностей и ошибок, требует проведения нескольких тестов. Уточняющие тесты могут проводиться в различных местах рабочей зоны. Устранение выявленных погрешностей может потребовать проведения дополнительной диагностики. P.S. Анализ данных предполагает наличие специальных знаний по работе со станками и требует изучения документации по QC-10 и справочной системы ballbar.

Комментарии: Нет комментариев.

|

||||||||||||||||||||||||||||||||